工业控制系统背景与概述

工业控制系统背景与概述

- 工业控制系统的背景

- 工业控制系统的重要性

- 工业控制系统的应用

- 工业控制系统的未来发展趋势

- 工业控制系统的概述

- 工业控制系统的类型

- 工业控制系统通信协议

- 工业控制系统安全

- 工业控制系统功能安全

- 工业控制系统信息安全

工业控制系统的背景

工业控制系统是一个广泛的概念,它涉及到各种各样的自动化技术,旨在监测、控制和优化各种工业过程。在这篇博客中,我们将深入探讨工业控制系统的重要性、应用以及未来的发展趋势。

工业控制系统的重要性

在现代工业中,自动化和控制技术已成为必不可少的部分。通过使用工业控制系统,生产过程可以更加高效和准确地进行。控制系统可以通过监测和调整过程参数,确保产品的一致性和质量,同时减少人工干预的错误和成本。此外,工业控制系统还可以提高生产过程的安全性和可靠性,降低事故风险和停机时间。

工业控制系统的应用

工业控制系统广泛应用于各种工业领域,例如制造业、化工、石油和天然气等行业。在制造业中,控制系统可以帮助监测和控制生产线上的各种参数,例如温度、湿度、压力等等。在化工工业中,工业控制系统可以确保化学过程的稳定性和安全性。在石油和天然气行业,控制系统可以控制油井的开关和生产参数,确保生产的安全和高效。

工业控制系统的未来发展趋势

随着技术的不断进步,工业控制系统将变得更加智能化和自适应。AI和机器学习技术将被应用于控制系统中,以帮助预测和避免故障,并实现自主优化生产过程。此外,随着工业互联网的普及,工业控制系统将成为更加连接和可视化的系统,允许远程监测和控制,以及数据共享和协作。

工业控制系统的概述

工业控制系统集现代控制理论、现代网络通信技术、工业自动化、工业大数据、工业物联网、工业云、信息安全与计算机技术等于一体的复合交叉学科。

工业控制系统主要包括三个功能:

- 显示功能:显示功能具备实时观察自动化系统当前状态的能力。向操作员提供信息或图,以便操作员做出反应。

- 监控功能:监控功能关注于一个临界值,例如压力、温度、水平等,比较当前值与预定义的阈值,根据设定的监控功能进行告警或交互。

- 控制功能:控制功能是控制、移动、激活和启动事物的地方。实现控制系统使执行器接合、阀门打开、电机运行等动作。

工业控制系统的类型

工业控制系统主要有数据采集与监控系统(SCADA)、分布式控制系统(DCS)和可编程逻辑控制器(PLC)三种类型。

数据采集与监控系统(SCADA) 利用计算机、控制等技术实现现场环境的数据存储和采集、监控的系统,实施数据采集监控系统有利于提高整个企业信息系统的应用效率。SCADA系统具有采集、控制分散的特点。

SCADA的特点:

- SCADA侧重功能和集成;

- 用户集成,更具有开放性;

- 专用于测控点分布范围广泛的生产过程或设备的监控,如移动通信基站等;

- 根据I/O的点数选择相应的控制器,成本相对较低。

分布式控制系统(DCS) 是以微处理器为基础,采用控制功能分散、显示操作集中、兼顾分为自治和综合协调的设计原则的新一代仪表控制系统。

DCS的特点:

- DCS是一种技术;

- 体系结构更加成熟完善;

- 主要用于控制精度要求高、测控点集中的流程工业,如石油、化工、电站等;

- 成套系统,设备以及软件授权费用高。

可编程逻辑控制器(PLC) 采用可编程程序的存储器,用于执行存储逻辑运算和顺序控制、定时、计数等操作的指令,并通过数字或模拟的输入(I)和输出(O)接口,控制各种类型的机械设备或生产过程。PLC主要用于控制小型和中型机器,例如自动化生产线、机器人等等;也可以应用在SCADA和DCS系统中,用于实现工业设备的具体操作与工艺控制,通过回路控制提供本地的过程管理。

工业控制系统通信协议

工业控制系统通信协议指完成通信或服务所必须遵循的规则和约定。协议定义了数据单元使用的格式,信息单元包含的信息与含义,连接方式,信息发送和接收的时序,确保网络中数据顺利地传送到确定地方。

协议分类:

- 标准协议:国际标准或公认的标准协议,如Modbus、DNP3、IEC104等;

- 私有公开:只有厂商自己设备支持并提供官方协议文档,如 Omron FINS 协议,三菱 Melsec 协议等;

- 私有不公开:只有厂商自己设备支持且官方不提供协议文档,如S7、西门子 PPI 协议、 GE SRTP 等。

工业控制系统安全

工业控制系统功能安全

工业控制系统功能安全是为了达到设备和工厂安全功能,受保护的、和控制设备的安全相关部分必须正确执行其功能,而且当失效或故障发生时,设备或系统必须仍能保持安全条件或进入到安全状态。

SIL(安全完整性等级)是对执行安全相关功能的任何对象所获得的可靠性(即可靠性程度)进行量化。可靠性越高,系统执行关键功能的能力就越大。SIL级别范围为1到4(SIL 1,SIL 2,SIL 3,SIL4)。

工业控制系统信息安全

工业控制系统信息安全包括IT信息安全和工控系统内部安全。

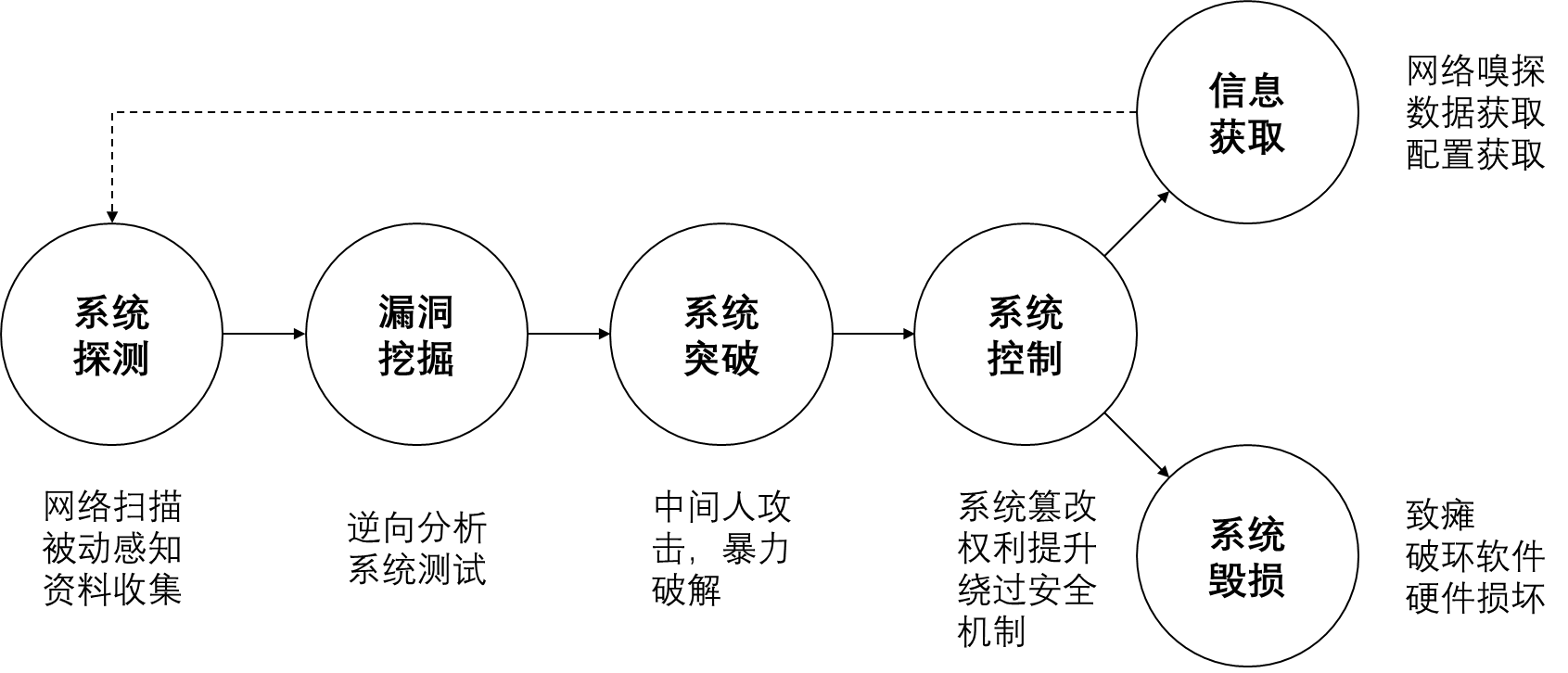

网络攻击的流程:

病毒入侵的方式:

- 软件升级

- 远程维护、远程监控

- U盘数据拷贝

- 系统集成调试

- 智能手机充电

- 移动终端联网

- 社会工程学攻击

Stuxnet病毒攻击过程示意:

- Stuxnet散布到互联网,感染计算机和U盘;

- 带有Stuxnet的U盘插入ICS计算机,传染给控制系统网络;

- 找到控制系统组态软件后,利用其漏洞,替换原有S7otbxdx.dll文件;

- 借助组态软件,向PLC控制器注入恶意控制程序DB890;

- PLC向离心机发送恶意控制指令,使其超速;向控制室发送欺骗性的数据。